Laserové technologie pomáhají závodům zvýšit kvalitu, zefektivnit výrobu a pomocí automatizace procesu značně šetřit náklady. Jeden z takových projektů jsme realizovali pro významného dodavatele interiérových komponentů do automobilového průmyslu. Konkrétně se jednalo o robotizované laserové pracoviště navazující na proces vstřikování plastů technologií back injection mouldingu, které je součástí plně automatizované linky na výrobu dveřních výplní.

Velkoformátový laserový ořez plastů přináší do výroby významné úspory a zvyšuje efektivitu

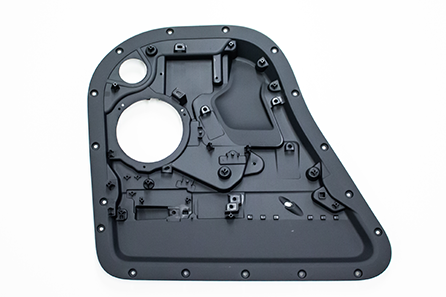

Laserový ořez je široce použitelný na mnohé polymerní, sendvičové a kompozitní materiály vyrobené zejména pomocí technologie back injection mouldingu. Příkladem jsou materiály na bázi ABS, PMMA, PP nebo PE s příslušnými plnivy a složkami kompozitu. Tato technologie byla proto zvolena i u zákazníka, který do té doby materiály opracovával výhradně manuálně pomocí mechanického ořezu a lokálního vysekávání, což vyžadovalo velké množství obsluhy, standardně 24 zaměstnanců na 3 směny. Implementací robotizované a automatizované laserové technologie přidružené přímo ke vstřikolisu se však zákazník zbavil veškerého manuálního opracování a nahradil ho stabilní robotizovanou výrobou.

Jak to celé funguje?

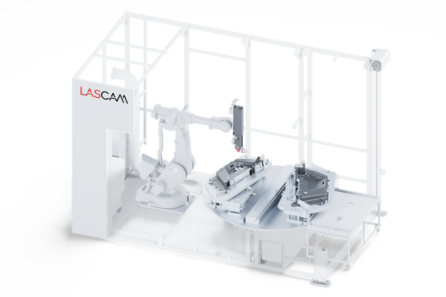

Laserové pracoviště se skládá ze dvou sekcí, přičemž každou obsluhuje jeden 6osý průmyslový robot. V první fázi je díl (kostra dveřní výplně) nabrán robotem na vstupním dopravníku. Ten ho přesune pod statickou laserovou hlavu, kde CO2 laser o výkonu 200 W ořízne přebytečnou fólii, která po vylisování přesahuje po obvodu celého dílu, s požadovanou přesností ±0,2 mm.

Díl je následně předán druhému robotu, který ho přesune před 3D skenovací laserovou hlavu s unikátním zorným polem o velikosti 792 x 718 mm, kde probíhá kruhové řezání fólie pro zprůchodnění montážních otvorů a otvorů pro audiotechniku nebo kabeláž airbagu. Celkem se jedná o 27 otvorů, které laser vyřízne za pouhých 15 vteřin pomocí CO2 laseru o výkonu 400 W. Finální díl je po opracování předán na výstupní dopravník linky pro další navazující aplikaci.

Přínosy řešení

Po instalaci laserové technologie zákazník oceňuje stabilizaci kvality, především pak opakovatelnost výrobního procesu a výrazné zefektivnění výroby. Díky plně automatizovanému robotickému pracovišti se podařilo významně snížit chybovost a celkový čas všech operací. Zákazník také získal velkou konkurenční výhodu, protože ušetřil značné náklady na zaměstnance a spotřební materiál, které mohl využít v jiných částech výroby. Celé pracoviště lze díky multifunkčnímu konceptu navíc dodatečně naprogramovat na výrobu dílů pro jiné modely aut a rozšířit tak do budoucna možnosti jeho využití.

Hlavní vlastnosti a výhody řešení:

- Zrychlení výrobního cyklu

- Bezkontaktní proces

- Automatická korekce dráhy robota vůči laserového svazku

- Plně automatizované řešení napojené na navazující aplikace

- Bez vnesení nadměrného tepla a bez nežádoucího ovlivnění zpracovaného dílu

- Opakovatelnost procesu s přesností ±0,2 mm na celý díl až do rozměru 1200 x 1200 mm

- Kompetentní náhrada tradičních procesů stříhání, vysekávání a frézování

- Výrazné snížení počtu zaměstnanců potřebných k obsluze pracoviště

- Multifunkční koncept pracoviště umožňující jednoduché doprogramování výroby dalších dílů

- Zmenšení zastavěné plochy pracoviště oproti manuálnímu opracování