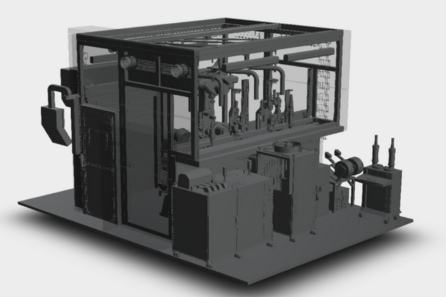

Spolupráce s vědeckou a akademickou sférou na vývoji laserových technologií, procesů a metodik je velice důležitá pro jejich následnou širší a snazší integraci do reálného prostředí průmyslu. LASCAM na takových projektech spolupracuje dlouhodobě. Jedním z těch nejvýznamnějších, na kterém jsme měli možnost se podílet, bylo spuštění unikátního vývojového multifunkčního laserového pracoviště se čtyřmi integrovanými laserovými technologiemi – 3D laserovým řezáním, navařováním pomocí prášku, svařováním pomocí technologie WOBBLE a 3D tiskem pomocí přídavného drátu

Unikátní integrace čtyř laserových technologií do jednoho automatizovaného vývojového pracoviště

První instalace multifunkční buňky ve vědecké sféře v Evropě

Takto komplexně připravená multifunkční buňka byla ve vědecké sféře v Evropě instalována vůbec poprvé. Byla vyvinuta a spuštěna pro potřeby ČVUT a Českého institutu informatiky, robotiky a kybernetiky (CIIRK), kteří se díky ní zařadili do úzké skupiny evropských laserových vývojových center provozujících podobná pracoviště. Její jedinečnost spočívá zejména v množství laserových aplikací umístěných v rámci jedné buňky, které lze navíc automaticky během procesu opakovaně měnit a zpracovávat tak díly různými technologiemi v rámci jednoho výrobního cyklu.

Metodické nastavení pod dohledem specialistů LASCAM

Celá buňka je řízena nadřazeným řídicím systémem Siemens SINUMERIK, který ovládá robota a přídavné osy. Periferie jako laser, odsávání, posuv drátu a spouštění plynu ochranné atmosféry jsou řízeny pomocí PLC. Další důležitou funkcí PLC je kontrola splnění bezpečnosti. Kontrolovány jsou stavy nouzových tlačítek a uzavření všech vstupů do buňky, aby z pracovního prostoru nemohlo unikat laserové záření. Samotný pracovní proces je následně řízen NC programem. V programu jsou bloky určující pohyb robota a bloky řídicí periférie. Periférie jsou řízeny pomocnými funkcemi M a H. Pro odladění pohybů robota bylo využito prostředí Siemens NX pro off-line programování na virtuálním modelu pracoviště (digitální dvojče), včetně generování NC kódu. Metodiku všech těchto parametrů a jejich časovou posloupnost měli v tomto projektu na starost specialisté společnosti LASCAM.

Vnitřní vybavení buňky

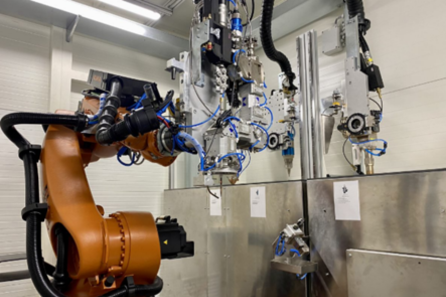

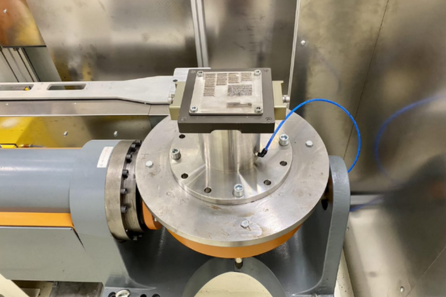

Celý systém je navržen jako 9-osý. Buňka je uvnitř vybavena 6-osým robotem, lineárním posuvníkem a otočně sklopným stolem pracujícím ve dvou osách. Osm z celkových devíti os je možné synchronizovat, což znamená, že jejich přenastavení je možné provádět souběžně a automaticky.

Dále jsou uvnitř instalovány čtyři rozdílné laserové procesní hlavy, které jsou navázané na jeden zdroj laserového záření s maximálním výkonem 6 kW a vlnovou délkou 1070 nm. Výměna procesních hlav je plně automatická a lze ji provádět i v průběhu procesů.

3D laserové řezání

Laserové řezání zajišťuje laserová procesní hlava SolidCutter od firmy Precitec, se kterou lze pracovat do výkonu až 4 kW. Systém je vybaven vlastním kapacitním řízením na hlídání odstupu od materiálu pomocí vlastní Z osy. Změnu polohy opracovávaného dílu zajišťuje otočný sklopný stůl s nosností až 500 kg pracující ve dvou osách. Díky němu je možné s dílem během procesu dynamicky a synchronizovaně pohybovat.

Navařování pomocí prášku

Pro potřeby navařování pomocí prášku byla do buňky instalována procesní optika YC52 od firmy Precitec. Je doplněna o plně automatizovaný podavač na prášek s vyhřívanými dózami, aby nedocházelo k ovlivnění procesu z důvodu vlhkosti. Instalovaná technologie umožňuje míchat různé materiály prášku a vytvářet tak různé poměry navařovaných materiálů . Navíc pokud je prášek míchán až při navařování, je možné měnit poměr, ve kterém se prášky míchají, a může se tak využít odolnějších vlastností vzniklých materiálů na částech výrobku, které jsou více namáhány. Laser prochází středem trysky a do místa ohniska laseru je přiváděna směs inertního plynu a prášku. Inertní plyn slouží nejen jako ochrana navařeného materiálu před oxidací, ale i jako nosič prášku. V místě ohniska je prášek nataven a navařen na základní materiál.

Svařování pomocí technologie WOBBLE

Instalovaná laserová procesní hlava IPG Wobble Head D50 umožňuje různé tvary kmitů při frekvencích až 700 Hz (lineární, kroužek, osmička či jiný uživatelsky vytvořený tvar), což poskytuje výrazně širší možnosti a vede k vysoké kvalitě svarů, zejména v momentě, kdy svařované materiály úplně nepasují (umožňuje optimalizaci lázně pro svařování). Systém je doplněn o přídavný podavač drátu se zpětnou kontrolou stability podávání materiálu.

3D tisk pomocí přídavného drátu

Proces navařování provádí navařovací hlava CoaxPrinter od společnosti Precitec. Tato hlava umožňuje podávání drátu koaxiálně s laserem, což následně dovoluje navařování ve všech směrech. Laser vystupuje z apertury ve tvaru prstence a tím je energie do procesu dodávána rovnoměrně. Pro zabránění oxidace je do procesu přiváděn argon jako ochranná atmosféra.

Připraveno pro koncept digitální továrny

Celé pracoviště je řízeno nadřazeným systémem budovy CIIRK v Praze 6, Dejvicích. Díky němu buňka dokáže kooperovat s dalšími buňkami v areálu a je tedy plně integrovaná do ekosystému digitální továrny, který CIIRK rozvíjí . Typickým příkladem je využití automatizovaného transportu výrobků pomocí vozíků AGV, díky kterému lze vyměňovat polotovar bez vstupu obsluhy do buňky. Vozík svým ramenem předá výrobek do buňky na posuvný pás a výrobek zajede dovnitř, kde si jej přebere robot chapadlem. Po provedení laserového procesu vrátí robot výrobek zpět na pás, vyjede ven z buňky a tam si jej zase AGV vozík převezme.

Využití v průmyslu

Díky této multifunkční buňce získaly akademické instituce jedinečný pracovní prostor pro testování (např. testování různých typů prášků) a vývoj laserových procesů a metodik, které lze díky tomu následně velmi rychle implementovat do stávajících konvenčních laserových procesů. Uplatnění najde zejména ve strojírenství, leteckém nebo automobilovém průmyslu. Využít se může například pro zakázkovou výrobu, opravy již opotřebených dílů, navařování povlaků pro prodloužení životnosti stávajících dílů nebo k výrobě celých nových dílů.

Souhrn technického vybavení

- Laserový zdroj – YLS 6000 se čtyřmi procesními vlákny

- Robotické rameno – KUKA KRC 60 v modifikaci HA (High Accuracy)

- Polohovadlo – KUKA HV 500

- Řídicí systém – Siemens SINUMERIK 840D

- CAD/CAM software – Siemens NX

- 3D tisk – Precitec CoaxPrinter

- Navařování pomocí prášku – Precitec YC52

- Svařování pomocí technologie WOBBLE – IPG Wobble Head D50

- 3D řezání – Precitec SolidCutter